Certains systèmes industriels intègrent jusqu’à quatre types de capteurs pour mesurer la force appliquée, mais une cinquième catégorie reste souvent sous-exploitée, malgré son potentiel pour l’automatisation de précision. La norme ISO 376 distingue strictement les méthodes de mesure, ce qui limite l’adoption de solutions hybrides.

Des fabricants observent que le recours exclusif à un seul type de capteur peut entraîner des marges d’erreur supérieures à 2 %, impactant la qualité des processus. Pourtant, des alternatives existent pour optimiser la fiabilité et l’adaptabilité des installations, notamment en environnement contraignant.

Capteurs de force de compression : comprendre leur rôle clé dans l’industrie moderne

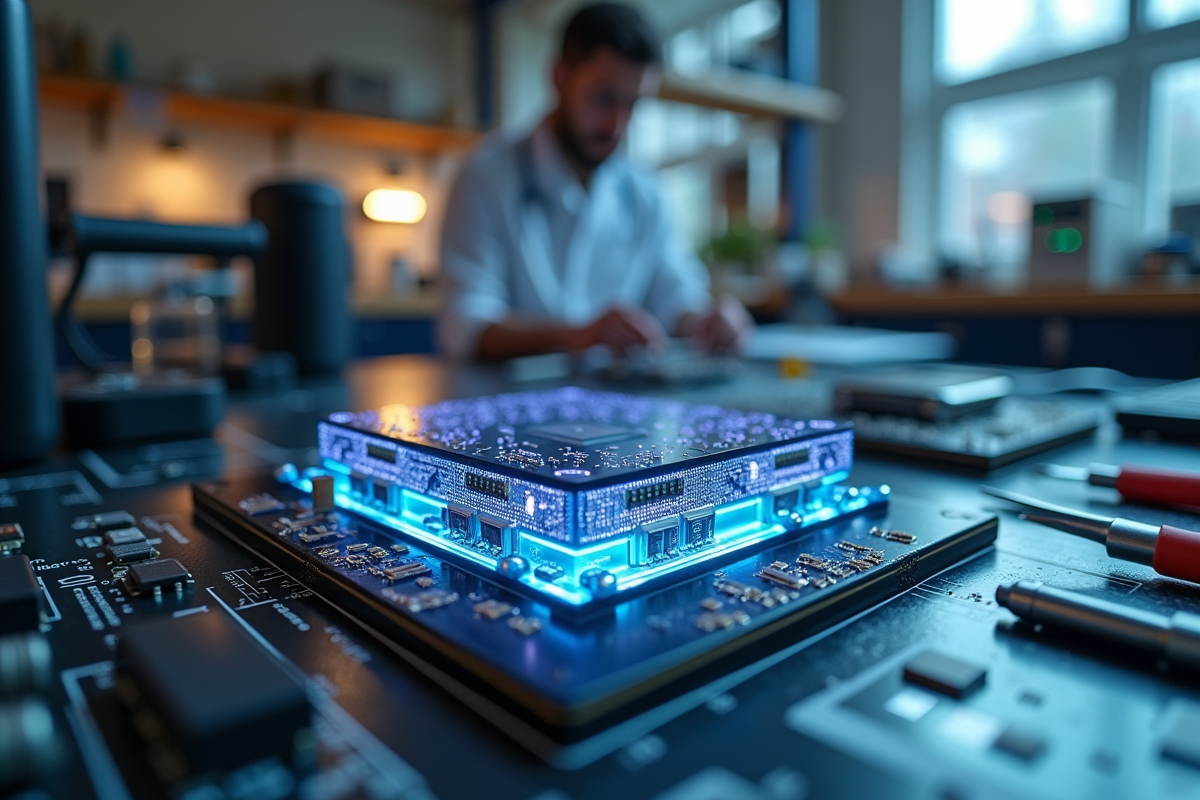

L’automatisation industrielle ne se contente plus des outils d’hier. Aujourd’hui, la fiabilité et la performance des lignes de production passent par l’intégration de technologies de pointe, capables de mesurer la force avec rigueur. Les capteurs de force de compression s’imposent alors comme des partenaires indispensables : ils surveillent et contrôlent les efforts mécaniques, même dans des environnements où la robustesse ne laisse aucune place à l’improvisation. Leur atout ? Offrir une donnée précise, transmise en temps réel, qui conditionne directement la qualité des produits et la réactivité du système.

Leur présence s’étend bien au-delà de l’industrie automobile et de la robotique avancée. Sur une chaîne d’assemblage, il n’est pas rare de croiser plusieurs familles de capteurs, agissant de concert pour orchestrer chaque étape. Voici les principaux types fréquemment associés :

- capteur inductif pour la détection de métaux,

- capteur capacitif pour les matériaux non métalliques,

- capteur à ultrasons pour mesurer des distances sans contact,

- capteur optique pour la lecture de codes-barres,

- capteur magnétique pour le contrôle de position sous carter fermé.

À chaque instant, l’information issue du capteur déclenche une action précise : arrêt d’un convoyeur, commande d’un robot, vérification du serrage d’un composant. Grâce à la détection sans contact, l’usure mécanique diminue et la maintenance se fait plus rare. Cette logique, on la retrouve aussi dans la maison intelligente, où la sécurité, le confort et la gestion énergétique se combinent sans effort.

Ce qui distingue la cinquième catégorie de capteur, c’est sa polyvalence unique. Elle dépasse la détection classique en mariant plusieurs principes physiques, ce qui ouvre la porte à des usages encore inexplorés. Les industriels l’adoptent pour relever les défis de qualité et de réactivité imposés par la concurrence internationale. Les solutions hybrides, longtemps considérées comme marginales, s’installent désormais au cœur des architectures les plus exigeantes.

Quels sont les différents types de capteurs de force et en quoi la cinquième catégorie se distingue-t-elle ?

La fiabilité et la polyvalence ne sont plus de simples arguments marketing : ce sont les critères qui orientent réellement le choix des professionnels. Les capteurs de force se déclinent en plusieurs familles, chacune ayant sa spécialité. Le capteur inductif se démarque par sa robustesse et sa capacité à repérer précisément les pièces métalliques, même dans les environnements industriels les plus difficiles. Le capteur capacitif, lui, offre une détection étendue : il identifie les matériaux non métalliques, les liquides et les poudres, là où l’inductif atteint sa limite.

Pour mesurer des distances ou détecter des obstacles, y compris transparents, le capteur à ultrasons fait figure d’allié incontournable. Le capteur optique excelle quant à lui dans la reconnaissance d’objets compacts et la lecture de codes-barres. Enfin, le capteur magnétique se révèle précieux pour suivre une position à travers des parois non métalliques, notamment dans des contextes de contrôle sous carter fermé.

La cinquième catégorie, illustrée par le détecteur de fumée ERP 5ème catégorie, sort du lot pour une raison précise : elle répond à une exigence réglementaire stricte et s’adresse spécifiquement aux établissements accueillant du public. Ces dispositifs, conformes aux normes NF S 61-936 et NF S 61-940, imposent une installation et un entretien réalisés par des professionnels certifiés. Leur mission va bien au-delà de la simple détection : ils participent activement à la protection collective et leur présence conditionne la conformité des bâtiments recevant du public.

Dans cette catégorie, la technologie ne suffit pas. On attend un niveau de qualité et de fiabilité supérieur, pensé pour protéger efficacement les occupants et intégrer la détection au sein d’un dispositif de sécurité global. C’est cette exigence, et la capacité à s’adapter à des contextes variés, qui font toute la différence.

Applications concrètes : où les capteurs de force de compression font vraiment la différence

Dans la maison intelligente, le capteur de force de compression ne reste pas sur la touche. Imaginez : à chaque ouverture de porte ou de fenêtre, tout réagit instantanément. La température s’ajuste, l’alarme s’active, la consommation énergétique se régule. La domotique s’approprie ces capteurs pour renforcer la sécurité, le confort et permettre une gestion précise des ressources, pièce par pièce.

Mais ce n’est pas réservé au résidentiel. En industrie, ces capteurs s’invitent dans le suivi des process, la surveillance de machines ou le contrôle de charges automatisées. Leur capacité à fournir des données exactes sur les forces exercées réduit les risques de rupture, anticipe les défaillances mécaniques et rend la maintenance prédictive bien plus efficace.

Voici un aperçu des principaux domaines et de leurs usages typiques :

| Domaines | Applications |

|---|---|

| Maison intelligente | Détection d’ouverture de porte, gestion du chauffage, surveillance de la qualité de l’air |

| Industrie | Automatisation des lignes, contrôle de pressage, suivi des charges |

Compacts, ces capteurs s’intègrent facilement dans des systèmes complexes, sans ajouter de contraintes mécaniques ni freiner la dynamique des installations. Leur fiabilité les rend incontournables, du logement individuel à l’usine automatisée, où performance et sécurité ne supportent aucun compromis.

Explorer les solutions du marché pour choisir le capteur de force le plus adapté à vos besoins

Dénicher le capteur de force qui s’accorde réellement avec votre projet demande d’examiner l’offre des principaux fabricants. GEYA, IFM, Omron : ces acteurs de confiance couvrent toute la palette, du capteur inductif au capteur optique, en passant par les modèles capacitifs ou à ultrasons. Chaque modèle affiche ses points forts, qu’il s’agisse de la nature de la cible, de la portée de détection ou de la robustesse requise par votre environnement industriel.

Le choix ne s’arrête pas à la technologie utilisée. Il faut aussi prendre en compte la distance de détection, la rapidité de réaction, la compatibilité des signaux de sortie avec le système existant, ou encore la résistance aux conditions extrêmes. Certains modèles sont conçus pour occuper un minimum d’espace, d’autres privilégient la précision ou leur fonctionnement dans des milieux difficiles, poussiéreux ou humides.

Pour mieux cerner les atouts de chaque technologie, voici les principaux critères de sélection :

- Les solutions inductives offrent une détection fiable dès qu’il s’agit de métaux.

- Les capteurs capacitifs élargissent la détection aux liquides, poudres et matériaux non métalliques.

- Les modèles à ultrasons mesurent la distance, même sur des objets transparents.

- Les capteurs optiques sont imbattables pour détecter de petits objets ou lire des codes-barres.

- Les dispositifs magnétiques traversent les matériaux non métalliques et suivent la position avec précision.

Le coût, la stabilité de l’approvisionnement et la simplicité d’intégration ont aussi leur mot à dire. La réalité du terrain guide le choix final, mais une chose demeure : la qualité du capteur façonne la fiabilité de l’ensemble du système. Miser sur l’exactitude, c’est se donner les moyens de viser juste, aujourd’hui comme demain.